Les rubis en horlogerie

29 juillet 2022

Pierre de l’édifice des inventions, qui fera évoluer de manière significative l’art de l’horlogerie et plus particulièrement la qualité de fabrication des montres.

Cette innovation, majeure, est due à l’astronome Nicolas Fatio de Duillier, né à Bâle en 1664, il arrive à Paris en 1687, capitale en pleine répression du protestantisme, Nicolas étant lui-même protestant, s’enfuit, comme beaucoup d’autre, à Londres. Il y rencontre, réfugié comme lui, les frères Debaufre, horlogers Français. Lors de leurs diverses rencontres et discussions, une permanente apparaîtra : une marche aléatoire et imprécise due aux fortes usures des paliers de pivotement et cela sans aucune solution pour y remédier, l’ensemble des fabrications horlogères étant, toujours à l’heure actuelle, en matériaux très tendre, principalement des métaux ferreux, du laiton voir de l’or. Petit à petit l’idée va naitre de faire tourner un axe en acier (pivot) dans un coussinet en pierre dure.

En 1704, Nicolas fit breveter, en Angleterre, sa technique de perçage de pierre dure et plus particulièrement du rubis pour l’horlogerie. Perçage réalisé grâce à une mèche et de la poudre de diamant.

Une avancée importante dans la recherche de la précision de l’horlogerie portative, montre et chronomètre de marine, mais jusque-là exclusivement réservé aux horlogers Anglais, les procédés de fabrication ayant été tenus secret, à tel point que Pierre Le Roy (1717 / 1785), horloger entre-autre de Louis XV, travaillant sur la chronométrie s’insurgeât de ce faîte dans un mémoire du 6 septembre 1771.

Mandaté par le Roi, l’horloger Ferdinand Berthoud (1727 / 1807) accompagné de Camus et Lalande, deux astronomes, formant ainsi une équipe de spécialiste, afin d’aller étudier, à Londres, l’horloge de Marine de John Harrison (1693 / 1776). Garde-temps hautement technologique ayant toute les dernières innovations mécanique, va bien sur être équipée de ce procédé très secret, en place et lieu des chatons métallique : Les rubis. Berthoud ramènera de ce voyage le savoir faire lié aux rubis et surtout débauchera des artisans sachant travailler ses nouvelles techniques, Berthoud construira ainsi les premières montres empierrées sur le continent. Abraham Louis Breguet (1747 / 1823), vers cette fin du XVIIIème siècle, grâce à ses relations anglaise, horlogers et fournisseurs, importât grand nombre de pierres percées, contre-pivot et cylindre dont une de ses montres la plus célèbre était entièrement équipée : La Breguet souscription.

Rapidement l’ensemble de la profession voit dans les pierres de pivotement la solution, presque miraculeuse et cela malgré le coût élevé de l’opération, de réduire de manière drastique les jeux d’axes et préserver les lubrifiants.

Prix en forte augmentation d’objet déjà réservé aux grands de ce monde, mais la mise en place des rubis dans les mouvements par les horlogers de renoms, permet d’envoyer dans les 4 coins du monde des pièces d’exceptions sans craindre que ces dernières ne reviennent en ateliers, rapidement, par de l’usure importante nécessitant une re-fabrication complète.

Le standard des 3 générations d’utilisateurs (100 ans, environ) sans usure importante n’a été possible qu’à partir du moment de la systématisation de l’utilisation des rubis dans l’ensemble de la montre : Rouage et échappement.

Heureusement, en 1902, Auguste Verneuil m’est au point une technique de synthétisation des rubis.

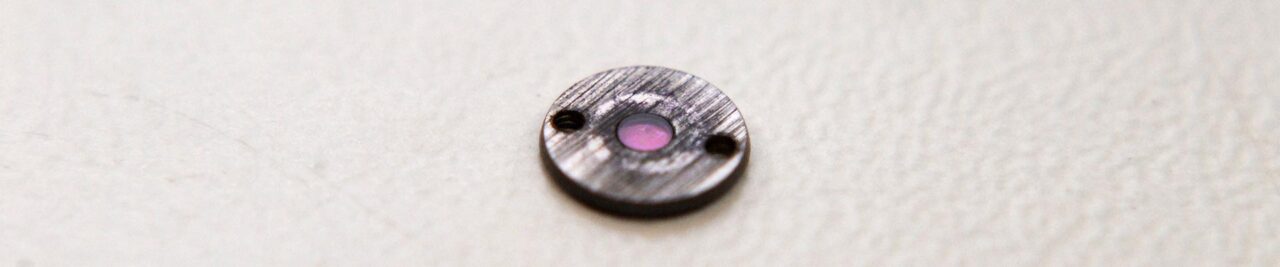

Bien que les rubis soient industrialisés ils sont plus durs et surtout plus standardisés que les rubis naturels avec des normes de fabrication permettant aux manufactures de les commander en grandes quantités. Composé de poudre d’Alumine et de colorant, par tradition, rouge couleur rubis, quelques fabricants, réfractaires aux normes et aux héritages du passé, montent des pierres bleues ou transparentes dans leurs montres.

La fabrication demande, pour la cristallisation de l’Alumine, une température de 2050°C, obtenu par le mélange, dans le four, d’oxygène et d’hydrogène, procédé Verneuil, du nom de son inventeur.

D’autres modes de fabrication existent comme le frittage (rubis polycristallins), procédé moins onéreux mais plus compliqué à mettre en œuvre. L’ensemble de ces techniques rendent les pierres synthétiques beaucoup plus homogènes et surtout bien moins fragile que les pierres naturelles. En horlogerie plusieurs formes de rubis sont nécessaires en fonction de leurs rôles.

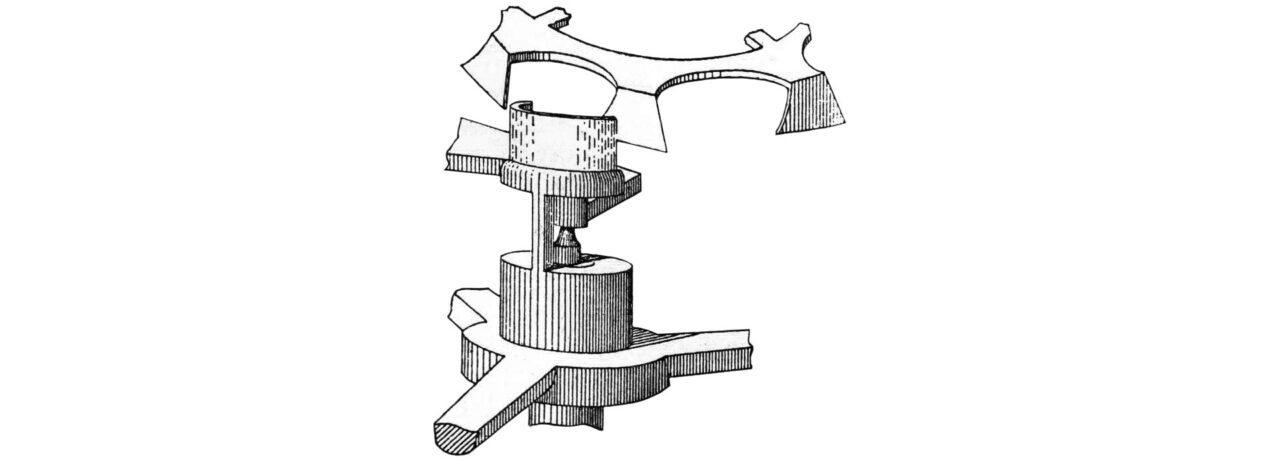

Montage des pierres dans les platines et les ponts

Il existe plusieurs techniques pour fixer les pierres dans les parties métalliques d’une montre.

La plus simple est de chasser la pierre avec un serrage de 0,01 mm. Un ensemble d’outils est nécessaire comme une potence micrométrique, et des alésoirs.

La technique la plus ancienne : le sertissage, demande une fabrication plus longue, un ensemble d’outils et de savoir faire important.

Certainement le procédé le plus luxueux : la pose des rubis dans des chatons or, vissés sur les ponts.

D’une grande solidité le rubis synthétique résiste à des chocs important, et surtout est quasiment inusable. Une roue d’échappement, la dernière roue rotative, dans la chaîne cinématique d’une montre, faisant à peine 3 mm parcours plus de 40.000 kilomètre en 4 ans, soit le tour de la terre.

L’obligation de marquage, de manière visible, à l’extérieur des montres (cadran ou dos du boitier) date du XIXème quand les manufactures Suisse commencèrent à exporter aux Etats Unis leurs productions. Les Américains afin de protéger leurs propres fabrications mirent en place une taxe en fonction de la qualité des montres : 0,35$ de 1 à 7 rubis, 1,25$ pour des montres jusqu’à 17 rubis et 2$ au delà de 17 rubis. Les Suisses vont concevoir alors une horlogerie destinée aux exportations Outre-Atlantique avec peu de rubis et une horlogerie haut de gamme pour le reste du monde.

Fabrication du rubis scientifique dit synthétique

A partir de 1837 se réalise en France les premières tentatives de synthétisation du rubis. Mais ce n’est qu’à partir de 1891 que les solutions de fabrication virent le jour, sous la houlette de M. Frémy et en collaboration avec M. Verneuil, par une technique sophistiqué, plusieurs kilos de rubis furent fabriqué, mais malheureusement de piètre qualité. Rubis friable, inutilisable en joaillerie comme en horlogerie. Mais l’idée était la. Devenu, entre temps, professeur au Conservatoire des Art et Métiers, M. Verneuil, avec l’aide de M. Pasquier parvient, en 1902, un tour de force en fabriquant des rubis scientifiques, cette fois-ci, superbe.

Le principe de fabrication, dit de Verneuil est le suivant :

Dans un moufle (récipient de terre), on calcine de l’alun ammoniacal dans lequel on incorpore une matière colorante, de l’oxyde de chrome, dans une proportion de 50 parties d’alun et 1 de chrome, la proportion de chrome peu varié en fonction de la teinte voulu. Le mélange est travaillé dans un appareil composé d’un entonnoir à trémie fixé sur un tube, l’ensemble relié à un four. Un petit marteau actionné électriquement vient régulièrement frapper le bord de l’entonnoir, provoquant la chute de petite quantité de poudre dans le tube, entrainée par un courant d’oxygène. Dans un deuxième tube, suivant le premier, est propulsé un flux d’hydrogène ainsi le mélange de l’oxygène et de l’hydrogène arrivant dans le four crée un chalumeau oxhydrique fournissant une température de plus de 2000 degrés. Sous l’action de la flamme, la poudre d’alumine se transforme en gouttelette qui tombe sur une grille de platine, en refroidissant, l’alumine cristallise et forme le bloc de rubis.

Ce type d’installation, unitairement, produit environ 80 carats à l’heure en fonction des teintes voulu, plus la teinte est foncée plus le temps de fabrication est long. Le procédé Verneuil est également utilisé pour la production du saphir, de l’émeraude, de la topaze et l’ensemble des corindons, seuls les colorants changent. Par sa structure et composition chimique le rubis synthétique est identique au rubis naturel.

Au point de vue physique et cristallographique, il est étonnant que chaque rubis synthétique ne contient qu’un seul cristal, malgré le mode de fabrication dont résulte l’addition d’élément en fusion, l’alumine oriente alors de manière symétrique ses molécules, curiosité appelé symétrie cristalline.

En comparaison des plus beaux rubis naturels (rubis d’Orient) dont la densité est de 4,25, les rubis synthétique ont une densité de 3,80, une valeur relativement proche pour une fabrication scientifique.

Le rubis synthétique à un coefficient de résistance, aux frottements et à la résistance aux chocs, supérieurs aux pierres naturels.

En conclusion le remplacement des pierres naturelles par des pierres synthétiques est largement justifié, pour l’ensemble des conditions requises afin d’assurer la bonne marche d’une montre.

Le rubis scientifique offre le moins de frottement, le plus de résistance, le choix des couleurs désirées et surtout ne possède pas de défaut interne (crapaud).